|

|

|

+7 (812) 755-81-49 +7 (812) 946-37-01 |

|

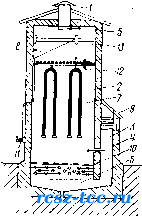

Главная Пожарное вооружение 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 третья - нормальные рукава (диаметр 26, 51, 66, 77 мм), которые имеют одну цветную нросновку. К этой группе относятся также рукава диаметром 150 мм, на которых просновки не делают; четвертая - облегченные (диаметр 26 и 51 мм). Эта группа рукавов подразделяется на льняные и оческовые Облегченные льняные рукава изготовляют без цветной просновки, а оческовые рукава, нити которых содержат очесы льна, имеют одну нросновку черного цвета. Подготовка рукавов для постановки в боевой расчет. В пожарную часть напорные рукава поступают скатанными в круги. На каждо.м упакованном круге наклеивают ярлык, на котором указывают завод-изготовитель, группу, внутрен)1ий диаметр и ;1ли)1у рукава, а также массу, номер Kipyra и обозначение ГОСТа. Льняные (не-прорезинепные) рукава после распаковки круга нарезают на части длиной 20±5 м. Прорезиненные рукава поступают нарезанными длиной 20+1,5 м. На новые рукава навязывают соединительные головки мягкой оцинкованной проволоки диаметром 1,6 или 2 мм. Навязку соединительных головок проволоки выполняют на специальном станке. Крепление еоединнтель)1ых головок выполняют также с помощью стальных оцинкованных колец путем их разжима на гидравлическом щриспособлении. После навя-зки соединительных головок рукава маркируют. Для этого на расстоянии 500-1000 .м.м от каждой соединительной головки на рукав наносят красной масляной краской цифры: в числителе - помер полорной части, в знаменателе- номер рукава (рнс. 36). Высота .цифры должна быть 60 мм. По окружности рукава наносят кольцевые полооки, число которых показывает категорию рукава. После маркировки рукав подвергают гидравлическому испытанию. Эксплуатация напорных рукавов. Уход за рукавами в гарнизонах пожарной охраны осуществляется непосредственно в пожарных частях и на специальных базах, где пх ремонтируют и испытывают. Ответственность за правильную эксплуатацию, хранение и своевременный ремонт рукавов в пожарной части возлагается на начальника пожарной части. В зависимости от срока эксплуатации напорные рукава делятся на четыре категории. Продолжительность эксплуатации рукавов диаметром  Рис. 36. .Маркировка напорного пожарного рукава Рис. 37. Схема башенной су- -уу/ шилки  66, 77, 89 и 160 мм составляет не менее 7 лет и 150 ч, а рукавов диаметром 51 мм - не менее 5 лет и 120 ч. Срок нахождения рукавов в эксплуатации является минимальным для каждой категории рукава. При правильной эксплуатапии рукавов время работы их в каждой категории может быть значительно увеличено, если они выдерживают гидравлическое давление, установленное для данной категории и группы. Рукава I категории, имеющие 1-6 заплат и разрывы, а также укороченные до 10 м, независимо от срока их эксплуатации переводят во 11 категорию. Рукава на пожарном авто.мобиле укладываются в гармощку, а также в одинарную или двойную скатку. Каждые 6 мес. выполняют перекатку рукавов. Новая складка не должна проходить по резиновому щву или находиться в непосредственной близости от него; она не должна совпадать также с местом перегиба чехла при изготовлении его на плоскоткацком станке. Если пожарный автомобиль укомплектован рукавами разных категорий, то при прокладке рукавной линии следует использовать более прочные рукава на }1ачальных участках магистральных и ответвленных линий, а менее прочные - на конечных участках этих линий. Правильное использование пожарных рукавов при работе на пожаре или учении ускоряет боевое развертыванием значительно продлевает срок эксплуатации ру- 5* Зак. 242 Следует избегать прокладки рукавов по острым или горящим предметам, беречь рукава от попадания па них горюче-смазочных материалов и химикатов. Нужно следить, чтобы линия ие имела резких изгибов. В местах, где встречаются такие изгибы, необходимо подкладывать рукавные седла. Под)1ятую вверх рукавную линию реко.мендуется крепить к конструкции зда)1ия с по.мощью рукавных задержек. Нельзя сбрасывать рукава с крыши, а также с верхних этажей здания. На рукав)1ые линии нельзя сбрасывать части разбираемых конструкций. Вентили напорных патрубков следует открывать плавно, чтобы избежать разрыва рукавов от действия гидравлического удара. Нельзя резко повышать давление воды в насосе или резко перекрывать ствол. Если через рукавные линии должен переезжать тран-спорт, то рукава в местах переезда защищают рукавными мостиками. Временный ремонт рукавов в условиях пожара осуществляется с помощью зажимов." Универсальный ленточный зажим применяют для отверстий диаметром не более 2 см или прорывов длиной не более 3 см. Корсетный зажим используют при ликвидации течи из свищей и продоль)1ых прорывов до 10 см. При работе на пожарах в зимнее время (пасос установлен на открытом водоисточнике) воду следует забирать из более глубоких слоев, где температура ее несколько выше, чем у поверхности. При запуске насоса рекомендуется убедиться в том, что работа его устойчивая. Для этого в течение 15-20 с воду подают через свободный напорный патрубок, затем увеличивают частоту оборотов насосного вала и направляют ее в линию. Рекомендуется прокладывать одну магистральную линию. Насос должен работать на повышенных оборотах с приоткрытым напорным патрубком. Это дает возможность повысить температуру воды в рукавах за счет трения ее о рабочее колесо и стенки корпуса насоса. При тушении пожара в условиях низкой зимней температуры следует: а) прокладывать резервные магистральные линии в первую очередь к стволам, которые работают на решающих направлениях; б) засыпать рукавные головки снегом; в) разветвления по возможности устанавливать внутри зданий, а при наружной установке утеплять; в) при временном прекращении подачи воды избегать перекрытия стволов и разветвлений, ме допус- кать выключения насосов, а при наращивании рукавных линий или замене рукавов уменьшать давление в линии. Прокладку магиспральных линии по глубокому снежному покрову следует производить с задних катушек, установленных па лыжах. Работу насосов можно прекращать только тогда, когда отпала необходимость в подаче воды на тушение пожара. Временное прекращение работы насосов приводит к замерзанию воды в рукавных линиях. Прокладку магистральных линий следует производить только прорезиненными рукавами. Скатывать рукавные линии надо одновременно и как можно быстрее, привлекая для этой цели максимальное количество личного состава. Места изгиба замерзших рукавов следует отогревать горячей водой или паром. Напорные рукава после использования на пожаре следует вымыть и высушить. Мойка рукавов производится вспециальных рукавомоечных машинах или с помощью щеток. Щетки могут быть волосяными или с капроновыми нитями. Рукава при мойке помещают в ча)1 или укладывают на чистых площадках с твердым покрытием. Более производительной является мойка напорных пожарных рукавов с помощью рукавомоечной машины. Общая продолжительность мойки одного рукава .тли-ной 20 м составляет 4- -5 мин. Сушку рукавов выполняют в башенных камерных и терморадиационных сушилках. В практике наибольшее распространение получила башенная сушилка (рис. 37). Рукава 2 поднимаются на верхнюю рентетчатую плонтад-ку 8 сунтльной камеры 7 с помощью ручной лебедки или механического подъемника с электроприводом 13. Рукава сушат в подвешенном состоянии с помощью специального приспособления 12. Развешивать их следует равномерно по всему сечению шахты, плотность заполнения при этом должна составлять 10-15 рукавов на 1 м. Воздух для сушки подается через короб 3, имеющий жалюзи 9 и задвижку 4. Подогрев его осупхествляется калорифером /0. Отработанная смесь газов удаляется через короб / и задвижку 5. Внизу башни ycTipoen трап 6 для стока воды- Сушку рукавов вьшолнягот при следующих температурах воздуха: 20-50°С (для прорезиненных) и 20-80°С (для льняных). Продолжительность сушки прорезиненных рукавов в башенной сушилке при максимальной температуре 50°С не должна превышать 7-8 ч. При отсутствии рукавных сушилок рукава можно сушить на воздухе, укладывая их на решетчатый наклонный стеллаж. Запрещается сушить рукава непосредственно на отопительных батареях, на котлах; нельзя допускать, чтобы на рукава попадали прямые солнечные лучи. При появлении свища или образовании разрыва рукава ремонтируют. Свищи диаметром до 3 мм ликвидируют при помощи заклепок. При образовании разрывов (продольных до 200 мм и поперечных до 50 мм) рукава ремонтируют методом вулканизации. Ремонтировать лучше всего на вулканизационном аппарате, предназначенном для вулканизации автомобильных камер. Последовательность операций при ремонте: а) волосяной щеткой очищают место наложения заплаты; б) место разрыва рукава зашивают суровой ниткой; в) из нового непрорезиненного рукава вырезают заплату, приклеиваемую сторону очищают; г) место ремонта и заплату тщательно протирают тряпкой, смоченной в авиационном бензине; д) на ремонтируемое место и на заплату наносят 5-7 слоев клея общей толщиной до 1 мм; е) после сушки накладывают заплату и закладывают рукав в вулканизационный аппарат. Вулканизация продолжается 35-40 мин при температуре 130-140°С; ж) после вулканизации рукав вынимают из аппарата, а затем через сутки подвергают гидравлическому испытанию. Если в гарнизоне пожарной охраны имеется 5 и более пожарных частей, то для технического обслуживания и ремонта рукавов экономически целесообразно создать централизованную рукавную базу. Рукавная база должна иметь помещение для хранения, мойки, сушки и ремонта рукавов, место для проведения их испытания. При создании базы становится возможным механизировать и усовершенствовать трудоемкие операции: мойку, сушку и ремонт рукавов. Качество работ возрастает, а стоимость их понижается. Испытание напорных рукавов. В процессе эксплуатации напорные рукава подвергают гидравлическому испытанию для проверки их прочности. Испытание для находящихся в эксплуатации напорных рукавов проводится один раз в год, а также после каждого ремонта или применения на пожаре в условиях вредных химических и тепловых воздействий, снижающих прочность рукавов. Перед испытанием просматривают паспорта рукавов н проводят их внешщй осмотр. Некоторые из рукавов в зависимости от срака службы, времени работы и состояния переводят в пониженную категорию. Для испытания рукава собирают в линию, cocтoяJ щую из )1ескольких рукавов одного диаметра, одинаковой группы проч)10сти и категории годности. Один конец линии присоединяют к штуцеру гидравлического пресса или насоса, а на второй конец )1адевают заглушку с Кра)1и-ком для выпуска воздуха. Вместо заглушки можно применять разветвление или перекрывной ствол. На переходнике установлен контрольный манометр. В переходнике имеется диафрагма с отверстиями 2,5-3,5 мм для предохра))ения рукавов от гидравлических ударов. Перед началом испытания пепрорезиненные рукава заполняют водой и выдерживают в течение 5 мин под давлением 19,6-,10 Н/м2-39,2-10 Н/м2 (2-4 кГ/см2). Линию рукавов заполняют водой до тех пор, пока из нее не удалится воздух. Затем перекрывают краник и постепенно, в течение 2 .мин, поднимают давление воды в рукаве до рабочего и держат под этим давлением в течение 2 мин. После этого давление снижают до пуля и снова в течение 3 мин поднимают до испытательного и держат под этим давлением в течение 3 мин. В табл. 5 приведены значения предельных гидравлических давлений для испытания напорных прорезиненны.х и льняных рукавов. В период гидравлического испытания рукав должен не пропускать воду в местах навязки соединительных рукавных головок и НС давать разрыва ткани (табл. 6). Прорези)1е)1пый рукав первого сорта не должен иметь свищей и влажности поверхности от скрытых трещин. В рукавах второго сорта допускаются незначительные пылевидные струйки и влажность участка. После испыта-ннн их результаты заносят в паспорта рукавов и составляют ведомость состояния рукавного хозяйства пожарной части, которая представляется в УПО(ОПО). Напорные рукава, которые не выдержали гидравлического давления, установленного для данной категории, ремонтируют и переводят в низшую категорию, а затем вновь испытывают по требования.м пониженной категории. Установленную в результате испытания категорию |

|

© 2007 RCSZ-TCC

Телеком оборудование Поддержка сайта: rcsz-tcc.ru@r01-service.ru +7(495)795-01-39, номер 607919 |