|

|

|

+7 (812) 755-81-49 +7 (812) 946-37-01 |

|

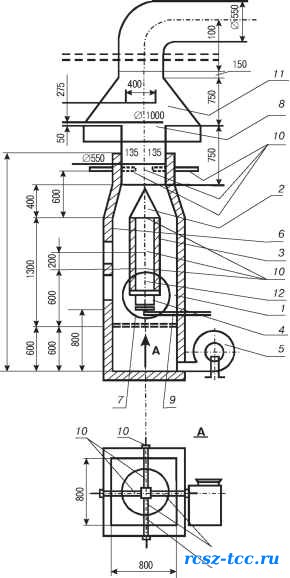

Главная Пожаровзрывоопасность 0 1 2 [ 3 ] 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 Рассчитывают потерю массы для каждого образца (в процентах от начальной массы образца) и определяют среднюю арифметическую величину для пяти образцов. Строительные материалы относят к негорючим при следующих значениях измеренных параметров: • прирост температуры в печи не более 50 °С; • потеря массы образца не более 50 %; • продолжительность устойчивого пламенного горения не более 10 с. Строительные материалы, не удовлетворяющие хотя бы одному из указанных значений параметров, относят к горючим. В этом случае испытания продолжают по второму методу на установке, схема которой показана на рис. 3.3. Установка состоит из камеры сжигания, системы подачи воздуха в камеру сжигания, газоотводной трубы, вентиляционной системы для удаления продуктов сгорания. В камере сжигания устанавливают держатель образцов, источник зажигания, диафрагму. Передняя стенка камеры сжигания оборудована дверцей с остекленными проемами. В центре боковой стенки камеры предусмотрено отверстие с заглушкой для введения термопар. Держатель образца состоит из четырех прямоугольных рам, расположенных по периметру источника зажигания. Источником зажигания является газовая горелка, состоящая из четырех сегментов. Для обеспечения горения испытуемых образцов в камеру сжигания предусмотрена подача воздуха в количестве 80 м3/мин c температурой не менее 20 °С. Для измерения температуры во время испытания применяют термопары диаметром не более 1,5 мм и соответствующие регистрирующие приборы.  10 10 РИС. 3.3. Установка для испытаний строительных материалов на горючесть (метод II): 1 - камера сжигания; 2 - держатель образца; 3 - образец; 4 - газовая горелка; 5 - вентилятор подачи воздуха; 6 - дверца камеры сжигания; 7 -диафрагма; 8 -вентиляционная труба; 9 - газопровод; 10 - термопары; 11 - вытяжной зонт; 12 - смотровое окно Подготовка к испытанию заключается в подготовке образцов и калибровке установки. Для каждого испытания изготавливают 12 образцов длиной 1000 мм и шириной 190 мм. Толщина образцов должна соответствовать толщине материала, применяемого в реальных условиях. Если толщина материала превышает 70 мм, то из него изготавливают образцы толщиной 70 мм. Образцы для испытания материалов, применяемых только в качестве отделочных или облицовочных, а также лакокрасочные покрытия должны испытываться в сочетании с негорючей основой. Толщина лакокрасочных покрытий должна соответствовать принятой в технической документации, но иметь не менее четырех слоев. При калибровке установки определяют расход газа (л/мин), обеспечивающего в камере сжигания необходимый температурный режим испытания (табл. 3.1). ТАБЛИЦА 3.1. Температурный режим испытания строительных материалов на горючесть

Калибровка установки проводится на четырех образцах из стали размерами 1000 X 190 X 1,5 мм. Периодичность калибровки - через 30 испытаний или при изменении состава используемого газа. Контроль температурного режима при калибровке осуществляется по показаниям десяти термопар, устанавливаемых на калибровочных образцах, и четырех термопар, устанавливаемых в газоотводной трубе. Испытания материалов на горючесть предусматривают проведение трех экспериментов, в каждом из которых используется по четыре образца. Перед проведением экспериментов каждый образец взвешивают, закрепляют в держателе и помещают в камеру сжигания. Продолжительность воздействия на образец пламени источника зажигания составляет 10 мин. Затем подачу газа в горелку прекращают. При наличии пламенного горения образца или тления фиксируется продолжительность этого процесса. Испытание прекращают после остывания образцов до комнатной температуры. Для каждого испытания фиксируют: температуру дымовых газов; продолжительность самостоятельного горения и (или) тления образцов; длину повреждения пламенем образцов; массу образцов до и после испытания. Дополнительно отмечают: время достижения максимальной температуры дымовых газов; переброс пламени на торцы и необогреваемую поверхность образцов; наличие сквозного прогорания образцов; образование горящего расплава; внешний вид образцов после испытания (осаждение сажи, изменение цвета, оплавление, опекание, усадка, вспучивание, коробление, образование трещин и т.п.); время от начала испытания до охвата пламенем всей длины образца, продолжительность горения всей поверхности образца. После завершения испытания измеряют длину отрезков неповрежденной части образцов и взвешиванием определяют остаточную массу тх образцов. Неповрежденной считают ту часть образца, которая не сгорела и не обуглилась ни на поверхности, ни внутри. Осаждение сажи, изменение цвета образца, местные сколы, спекание, оплавление, вспучивание, усадку, коробление, изменение шероховатости поверхности не считают повреждениями. Вначале проводят обработку результатов одного испытания. При этом температуру дымовых газов принимают равной среднему арифметическому значению максимальных показаний четырех термопар, размещенных в газоотводной трубе. Длина повреждения каждого образца определяется разностью между номинальной длиной до испытания и средней арифметической величиной длины неповрежденной части образца. Длина повреждения образцов определяется как средняя арифметическая величина из длин повреждения каждого из четырех испытанных образцов. Повреждение по массе каждого образца определяется разностью между массой образца до испытания и его остаточной массой после испытания. Повреждение по массе образцов определяется средней арифметической величиной этого повреждения для четырех испытанных образцов. Определение параметров горючести производят путем обработки результатов трех испытаний. При этом рассчитывают: температуру дымовых газов; продолжительность самостоятельного горения; степень повреждения образцов по длине; степень повреждения образцов по массе. Температуру дымовых газов и продолжительность самостоятельного горения определяют как среднее арифметическое значение результатов трех испытаний. Степень повреждения по длине определяют процентным отношением длины повреждения образцов к их номинальной длине и рассчитывают как среднее арифметическое значение этого отношения из результатов каждого испытания. Степень повреждения по массе определяют процентным отношением массы поврежденной части образцов к начальной массе и рассчитывают как среднее арифметическое значение этого отношения из результатов каждого испытания. Материал относят к той или иной группе горючести сравнением полученных результатов с критериями горючести, приведенными в табл. 3.2. ТАБЛИЦА 3.2. Критерии отнесения строительных материалов к группам горючести Г1 - Г4

3.2. Температура вспышки Для определения температуры вспышки заданную массу вещества нагревают с заданной скоростью, периодически зажигая выделяющиеся пары и визуально оценивая результаты зажигания. |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2007 RCSZ-TCC

Телеком оборудование Поддержка сайта: rcsz-tcc.ru@r01-service.ru +7(495)795-01-39, номер 607919 |